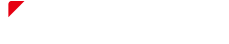

精密模具制造全流程技术解析——暨南大学师生参观交流实录

在科技与智造深度融合的今天,我司与暨南大学师生走进企业生产一线,见证精密模具从设计到成型的全流程。以下为技术团队重点展示的核心工艺环节及技术突破,。

一、模具结构设计:细水口四面行位出模技术

针对复杂结构塑件的脱模需求,我司采用细水口四面行位出模方案,通过精密导向机构实现多方向侧向抽芯。该技术特点包括:高精度公差控制,全尺寸误差严格控制在±0.01mm内,确保塑件外观与功能一致性;

模块化装配设计:行位组件采用标准化接口,支持快速换模与维护,提升生产效率30%以上。

二、铜工放电加工:微米级型腔精度保障

二、铜工放电加工:微米级型腔精度保障

在铜工(电极)加工环节,通过多轴联动数控电火花加工(EDM)实现复杂曲面与微细孔洞的高效成型,垂直度控制技术,采用三坐标测量仪(CMM)对基准面进行全维度检测,垂直度误差≤0.005mm,避免因形变导致的型腔塌陷,曲面平滑过渡,通过分层放电与二次修整工艺,消除棱线模糊问题,提升塑件表面光洁度。

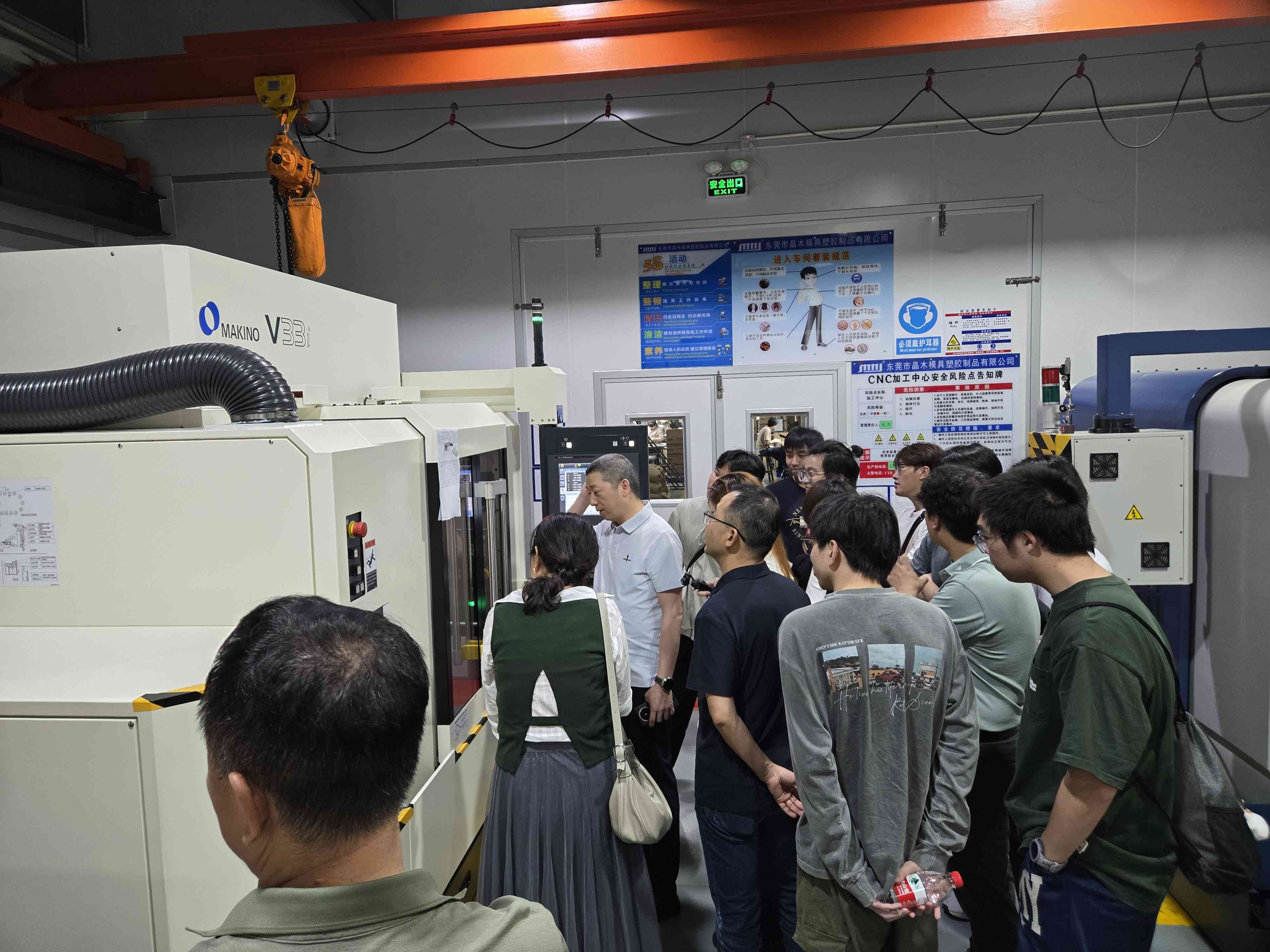

三、高精度设备赋能:牧野V33i加工系统

三、高精度设备赋能:牧野V33i加工系统

核心设备牧野V33i高速加工中心的应用,标志着模具制造进入微米级精加工时代:

超薄壁加工突破:0.5mm直径刀具可实现±0.002mm同轴度,0.1mm级薄壁特征加工无变形;

智能余量控制:最小加工余量0.03mm技术,减少材料浪费,提升材料利用率至98%;

动态稳定性优化:采用恒温车间与主动减振系统,确保±0.003mm加工精度全天候稳定输出。

1. 复合加工工艺链

粗加工→半精加工→高速铣削→电火花精修→抛光五步法,兼顾效率与精度;

2. 智能检测与闭环控制

引入在线测量系统,加工过程中实时反馈尺寸数据,自动补偿刀具磨损,三坐标测量数据与CAM软件联动,生成加工误差热力图,指导工艺优化。

通过此次技术交流,师生们直观感受到精密制造领域“毫米级设计、微米级加工、纳米级防护”的技术魅力。未来,我司将持续深化校企合作,推动模具行业向智能化、绿色化、高效化进阶!

通过此次技术交流,师生们直观感受到精密制造领域“毫米级设计、微米级加工、纳米级防护”的技术魅力。未来,我司将持续深化校企合作,推动模具行业向智能化、绿色化、高效化进阶!