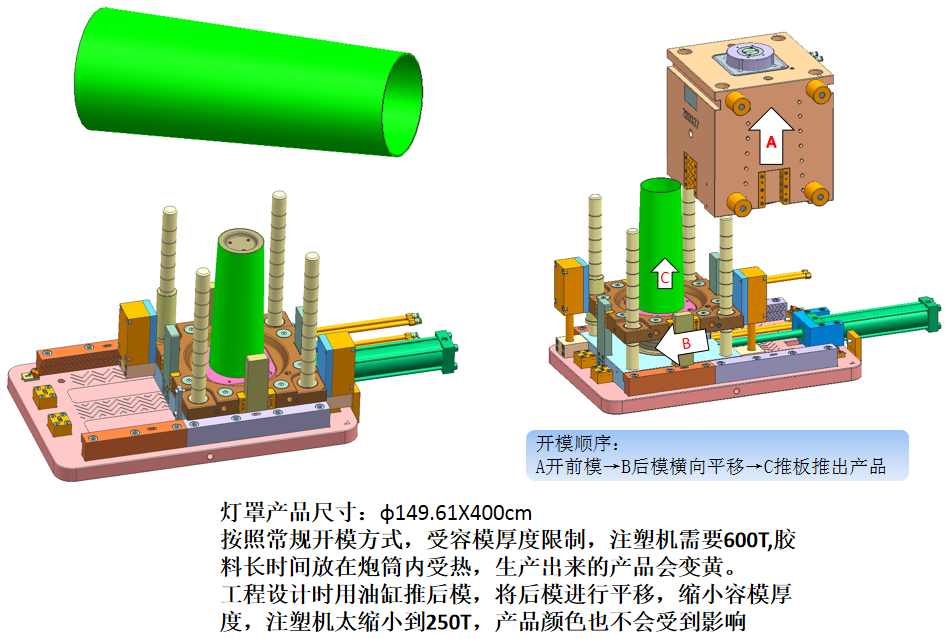

该模具设计案例针对大尺寸灯罩(Φ149.61×400cm)的注塑成型需求,通过结构优化显著降低设备要求。核心创新点如下:

开模工艺革新:采用三步式开模流程(A前模分离→B后模横向平移→C推板顶出),利用油缸驱动后模平移25mm,使容模厚度从常规设计的380mm缩减至230mm,注塑机吨位由600T降至250T,节省设备投资50%以上。

热稳定性突破:传统长周期注塑(≥90s)导致胶料氧化发黄,本方案通过缩短注塑周期(≤60s)配合快速冷却系统,避免材料高温降解,产品色泽保持翠绿无黄变。

结构可靠性验证:后模平移机构采用滚珠导轨+压力传感器(检测精度±0.05mm)双重保障,平移重复定位精度达±0.02mm,确保20万次以上使用寿命。

该设计通过轻量化分型面与动态模温控制技术的协同应用,实现了大尺寸薄壁制品的高效稳定生产,为超大型照明配件模具开发提供了经济可行的工程解决方案。