东莞市晶木模具:以精密模具制造革新3C类产品智造标准

作为粤港澳大湾区高端模具制造的领军企业,东莞市晶木模具有限公司(以下简称“晶木模具”)深耕精密模具制造领域,聚焦汽车接插件类模具及3C类电子消费类,精密连接器类模具的研发与生产,以技术创新突破行业瓶颈,助力国产精密制造迈向高端化、精细化。

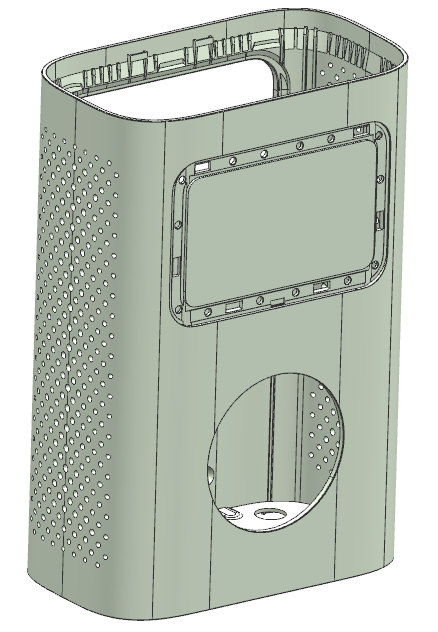

3C类产品结构创新:四面滑块组合设计与工艺优化

针对3C类电子产品高密度、微型化的需求,晶木模具采用四面滑块组合设计,通过多向抽芯机构实现复杂腔体结构一次成型,大幅提升模具结构刚性及成型效率。在散热孔区域工艺布局中,公司创新采用顺序抽芯机构,优先完成散热孔抽芯动作后再脱模,有效规避塑件拉高翻边缺陷,良品率提升至99.5%以上。

针对外观面拼接精度难题,晶木模具开发可视化无痕搭接结构夹口系统,通过精密激光定位与零飞边设计标准,确保拼接面间隙≤0.01mm,彻底消除外观凸起问题。模具主体选用优质模具钢S136,行位部分则采用一胜百进口S136,经真空淬火+深冷处理(-196℃液氮淬火)强化韧性,模仁部分实施镜面抛光及氮化处理,表面硬度HRC50-52以上,模架使用的是龙记,确保实际模具寿命达到八十万模次,满足高端3C类产品量产标准。

工艺控制闭环体系:分序加工与精度数字化管理

晶木模具构建分序加工-精度闭环管控体系,实现全流程质量精准把控:

工序间全尺寸三坐标检测:采用海克斯康测量系统,对滑块加工精度、型腔尺寸等关键参数进行±0.005mm级检测;SPC过程监控+热变形补偿技术:通过实时采集加工数据,动态调整刀具路径,补偿热变形误差;累计公差带控制:严格限定分型面、装配面等核心区域公差在±0.05mm内;精密省模装配工艺:结合模温平衡调试(±2℃温控),确保量产产品尺寸波动≤0.03mm。该体系已成功应用于华硕、美的供应链企业的5G通信模组模具生产,实现48小时快速交付产品与百万级稳定性量产。

东莞模具产业集群赋能,定义智造新高度,依托东莞“中国模具之都”的产业链优势,晶木模具整合精密加工、表面处理、检测认证等资源,打造从设计优化到量产落地的全链路服务体系。公司引入德国GD&T标准与日本JIS品控体系,通过IATF16949认证,为汽车接插件、3C消费类等高端领域提供“高精度、长寿命、低能耗”模具解决方案。

以技术定义精密,以匠心铸造标准。晶木模具将持续深耕精密模具制造领域,以创新工艺与数字化管控能力,推动国产模具从“跟跑”向“领跑”跨越,为全球电子消费类与汽车产业提供“中国精工”标杆。