模具技术新突破:T0试模即量产

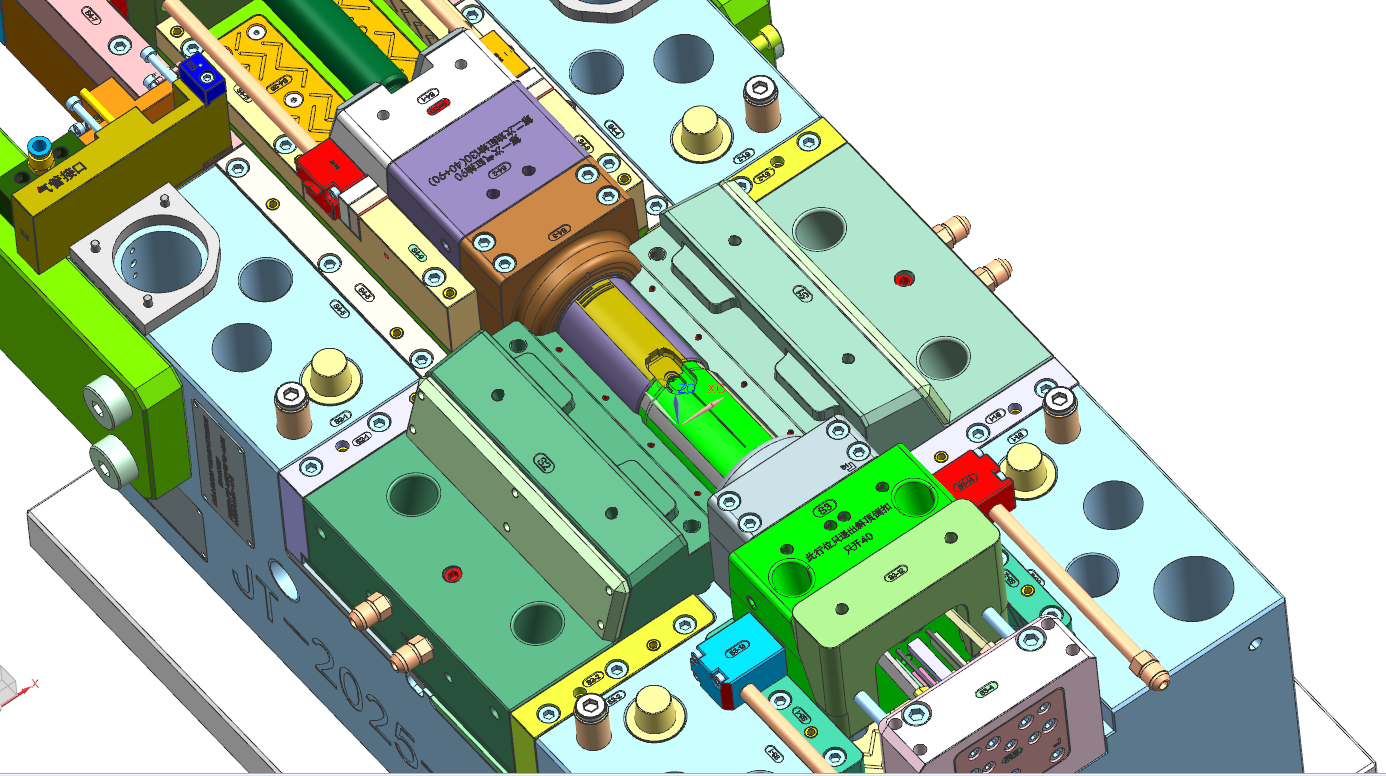

在2025年7月28日这一技术突破的关键节点,东莞市晶木塑胶制品有限公司宣布其最新设计的模具技术成功实现T0试模即达到量产水平,标志着企业在模具结构优化与生产效率提升领域迈入新阶段。这一成果的核心在于通过结构优化与工艺改进,简化模具复杂度的同时显著提高容错率,为模具工程师、制造企业及产品开发者提供了更具竞争力的解决方案。

结构优化:从复杂到精简的革新

传统模具设计中,大行程开模往往依赖多层机械结构或复杂传动系统,不仅增加制造成本,还因部件磨损导致容错率下降。本次技术突破的关键在于采用气缸带动油缸的复合驱动方案,结合伸缩式油缸设计,基于望远镜原理实现大行程动作,大幅减少机械部件数量。确保简化后的模具在极端工况下仍保持可靠性。此外,薄型油缸的紧凑设计进一步优化了空间利用率,其精确控制性能尤其适用于倒装模等复杂场景,而标准型油缸的耐热处理则延长了关键部件的使用寿命。

模具简化:容错率与稳定性的双提升

容错率的提升源于对错误根源的系统性规避。研发团队通过CAE工具(如模流分析、翘曲分析)提前预判工艺缺陷,调整浇注系统与冷却系统设计,从源头减少因参数偏差导致的试模失败。例如,在浇口位置设计中引入人工智能算法进行质量预测,将传统试模中可能出现的材料变形、冷却不均等问题前置解决,故障诊断准确率提升40%以上。同时,S136高硬度材料的应用,配合散热结构优化,使模具在长期使用中避免因温升导致的性能衰减,耐用性提高30%。

生产效率提升:从试模到量产的跨越

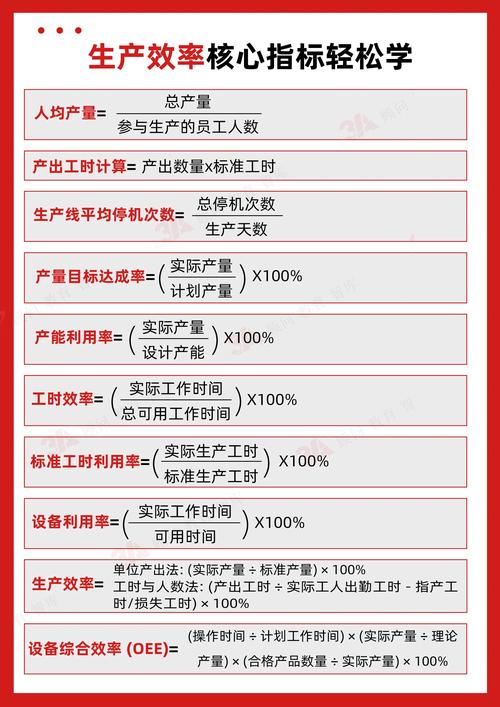

此次技术突破最直观的体现是T0试模即满足客户量产需求,节省了传统反复修模的时间与成本。气缸-油缸驱动系统将开模速度提升15%,而结构简化使模具装配效率提高20%。工艺参数的智能化调整(如注射压力、保压时间等)进一步缩短成型周期,整体生产效率较行业平均水平提升25%。对于制造企业而言,这意味着更快的产品交付周期与更低的单件成本;对于产品开发者,则能加速设计迭代,抢占市场先机。

这一技术成果不仅体现了晶木塑胶“以简化赋能制造”的战略方向,更重新定义了模具行业的效能标准。截至2025年8月,该技术已应用于公司多个重点客户项目,未来将通过标准化模块设计进一步推广至汽车接插件零部件、消费电子等领域。在制造业智能化转型的浪潮中,简化结构、提升容错率的技术路径,正成为企业突破同质化竞争的关键抓手。